基于4G RTU的工厂电力监控系统方案 构建高效、智能的计算机系统服务

在工业4.0与智能制造浪潮的推动下,工厂的能源管理,尤其是电力监控,正朝着数字化、网络化与智能化的方向飞速发展。基于4G RTU(远程终端单元)的工厂电力监控系统方案,以其部署灵活、实时性强、覆盖广泛的特点,成为连接现场设备与云端管理平台的关键桥梁,为工厂提供了一套高效、可靠的计算机系统服务解决方案。

一、 方案概述

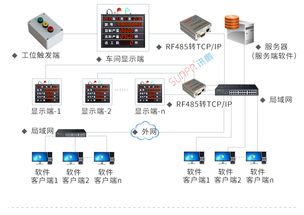

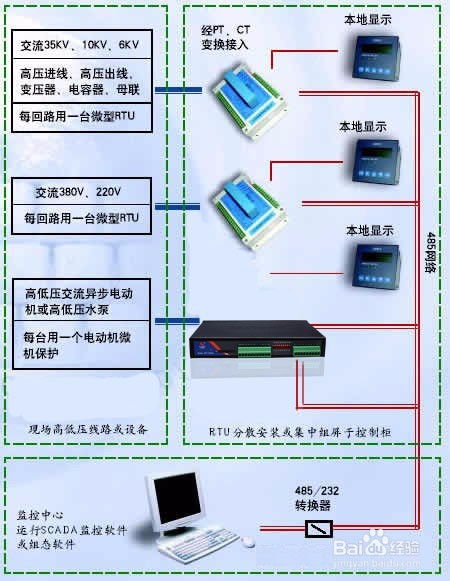

本方案旨在构建一个集数据采集、远程传输、实时监控、智能分析与预警管理于一体的工厂电力监控系统。系统的核心是利用4G RTU设备,通过标准的通信接口(如RS-485、以太网等)连接工厂内的各类电力仪表(如智能电表、电流电压互感器、断路器状态传感器等),实时采集电压、电流、功率、电能、功率因数、设备开关状态等关键数据。采集到的数据通过高速、稳定的4G无线网络,安全传输至位于企业数据中心或云端的监控服务器,最终通过可视化的Web平台或移动APP呈现给管理人员。

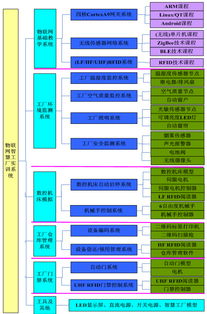

二、 系统架构与核心组件

- 现场感知层:由各类智能电力传感器、仪表及保护装置构成,负责原始电力参数的感知与初步数字化。

- 数据采集与传输层(核心):

- 4G RTU设备:作为边缘计算节点,负责汇总、协议解析(如Modbus、DL/T645等)、数据预处理(如压缩、缓存)及加密。其工业级设计确保在恶劣环境下稳定运行,内置的4G通信模块提供广域无线接入能力。

- 4G通信网络:利用运营商成熟的4G网络,提供高带宽、低延迟、广覆盖的数据通道,无需工厂自建复杂有线网络,尤其适合厂区分散、布线困难的场景。

- 云端平台服务层:

- 数据接收与存储服务:部署在云服务器或企业内网服务器,接收来自各RTU的数据流,并存入时序数据库或关系型数据库。

- 数据处理与分析引擎:实现数据清洗、统计计算、趋势分析、能效模型计算(如负载率、需量分析)等功能。

- 可视化监控平台:提供Web/APP界面,展示实时数据、历史曲线、配电系统单线图、设备状态面板,支持多级权限管理。

- 告警与通知服务:设定各项参数的阈值(如过压、欠压、过载、三相不平衡),自动触发声光、短信、邮件、APP推送等多种告警方式。

- 应用决策层:基于数据分析结果,为管理人员提供用电报告、峰谷平用电优化建议、设备预防性维护提示、节能潜力评估等决策支持。

三、 系统核心功能与服务

- 实时远程监控:7x24小时全天候监控全厂各车间、生产线、重点设备的用电情况,数据刷新率可达秒级,管理人员可随时随地掌握全局。

- 精细化能耗管理:按部门、产线、设备进行分项、分时电能计量与统计,生成日报、月报、年报,直观反映能耗构成与变化趋势,为成本核算与节能降耗提供精准数据基础。

- 智能告警与安全预警:对异常用电事件(如非法用电、设备异常启停)、电气故障隐患(如线路温度过高、漏电流增大)进行实时预警,将被动检修转变为主动预防,极大提升用电安全性与可靠性。

- 负荷分析与优化:分析全厂及各区域的负荷曲线、需量变化,辅助进行变压器经济运行分析、无功补偿策略优化,避免因需量超标而产生的高额基本电费。

- 设备管理与运维支持:记录关键电力设备的运行时间、负载历史,结合告警信息,辅助制定科学的预防性维护计划,延长设备寿命。

- 无缝集成与扩展:系统提供标准API接口,可与企业现有的MES(制造执行系统)、ERP(企业资源计划)或能源管理平台进行数据集成,构建统一的工厂运营管理视图。未来可平滑扩展接入5G、LoRa等更多物联网终端。

四、 方案优势

- 部署快捷,成本可控:利用公网4G,免去复杂布线,缩短工期,降低初期投资和后期维护成本。

- 高可靠性与稳定性:工业级RTU设备适应严苛环境,4G网络覆盖完善,保障数据传输连续稳定。

- 强大的实时性与移动性:近乎实时的数据反馈,支持移动办公与远程运维,提升管理效率。

- 数据驱动决策:将海量电力数据转化为有价值的洞察,助力工厂实现精益化能源管理和智能化运营。

- 安全可靠:支持VPN、数据加密、防火墙等多重安全机制,确保数据从采集到传输、存储全过程的安全。

五、 应用前景

本方案不仅适用于离散制造、流程工业等各类工厂,也可扩展至工业园区、楼宇、基础设施等领域的电力监控场景。随着“双碳”目标的推进,该方案作为企业实现能源数字化转型的基础设施,将成为提升核心竞争力、实现绿色可持续发展不可或缺的计算机系统服务。通过持续的数据积累与智能分析,系统将逐步演进为具备预测性维护、能效自动优化等高级功能的工厂能源“智慧大脑”。

如若转载,请注明出处:http://www.biogas-smartbracelet.com/product/44.html

更新时间:2026-02-24 00:07:43