实地调研DCS控制系统 百闻不如一见的计算机系统服务实践

在工业自动化领域,分布式控制系统(DCS)作为核心神经中枢,其稳定性和智能化水平直接关系到生产安全与效率。仅凭技术文档或理论描述往往难以全面把握其实际应用效能。笔者深入一线工厂,对DCS控制系统进行了实地调研,深刻体会到“百闻不如一见”的真谛——尤其是在计算机系统服务的支撑下,DCS展现出了远超预期的集成能力与运维价值。

一、现场直击:DCS控制系统的实际运行面貌

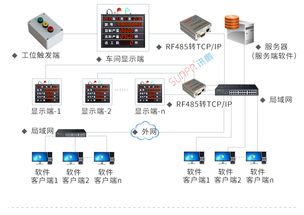

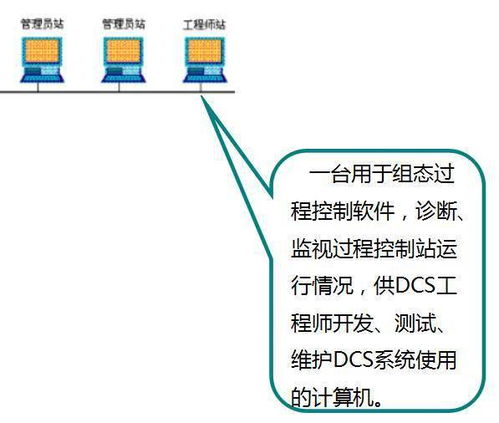

走进生产车间,首先映入眼帘的是集中控制室内排列整齐的操作站与大屏幕显示器。工程师通过人机界面(HMI)实时监控着温度、压力、流量等上千个工艺参数,而这一切都依托于后台DCS的精准运算与协调。与想象中的复杂混乱不同,系统界面简洁直观,报警提示层次分明,这得益于底层计算机系统服务的优化设计——包括实时数据库管理、网络通信协议处理及冗余备份机制。例如,在某化工反应釜控制环节,DCS通过毫秒级响应,自动调节阀门开度,避免了人工操作的滞后风险。现场工程师坦言:“以前靠经验‘听声音、看火焰’,现在数据一目了然,系统自动微调,安全系数大幅提升。”

二、计算机系统服务:DCS高效运行的隐形引擎

调研中发现,DCS的卓越性能离不开背后强大的计算机系统服务支持。这些服务不仅涵盖硬件维护(如服务器、控制器、网络设备的巡检),更涉及软件层面的持续优化:

1. 系统集成服务:将DCS与企业管理平台(如ERP)、安全仪表系统(SIS)无缝对接,实现数据双向流动。例如,订单信息可直接下发至生产线,DCS自动调整生产参数,减少中间环节误差。

2. 实时监控与诊断:通过远程运维平台,服务商可对DCS进行24小时健康监测,提前预警潜在故障。在某次调研中,系统自动检测到某模块通讯异常,并立即触发备用链路,全程未影响生产。

3. 定制化开发:针对工厂特殊工艺需求,技术服务团队可在DCS上层开发定制应用,如能耗分析模型、预测性维护算法,进一步挖掘数据价值。

一位运维主管感慨:“以前系统出问题得像‘大海捞针’,现在计算机服务帮我们定位到具体芯片,维修时间缩短了70%。”

三、挑战与洞察:从“可用”到“好用”的进化之路

尽管DCS智能化程度日益提升,调研中也暴露出一些共性挑战。例如,老旧系统升级时的兼容性问题、操作人员对新功能的适应门槛等。正是这些痛点催生了计算机系统服务的创新方向——

- 云化迁移服务:部分工厂开始尝试将DCS非实时功能迁移至私有云,降低本地硬件负荷,同时利用云端大数据分析优化工艺。

- 虚拟仿真培训:通过3D模型模拟生产场景,帮助员工在无风险环境下熟悉DCS操作,减少实操失误。

- 安全加固服务:随着工控安全威胁加剧,服务商提供渗透测试、漏洞修补等专项服务,筑牢DCS防御体系。

四、实践出真知,服务铸未来

此次实地调研印证,DCS不仅是控制工具,更是深度融合计算机系统服务的智能平台。它像一位“不知疲倦的工艺大师”,在数据驱动下持续学习与调整。而选择与之匹配的计算机系统服务,无异于为生产装备了“智慧大脑”与“全能管家”。随着边缘计算、人工智能技术的渗透,DCS的形态或许会变,但其核心使命不变——在可靠的系统服务支撑下,让工业生产更安全、更高效、更灵动。

正所谓:“纸上得来终觉浅,绝知此事须躬行。”唯有亲临现场,触摸机柜的微温,聆听数据的流动,才能真正理解DCS如何依托计算机系统服务,将代码转化为生产力,在机器的轰鸣中谱写工业4.0的序曲。

如若转载,请注明出处:http://www.biogas-smartbracelet.com/product/56.html

更新时间:2026-02-24 14:27:08